| Регистрация | Файлы | Галереи | Справка | Календарь | Сообщения за день | Поиск |

|

|

|||||||

|

|

|

Опции темы |

|

|

#1 | ||

|

TourerV.ru Bot

|

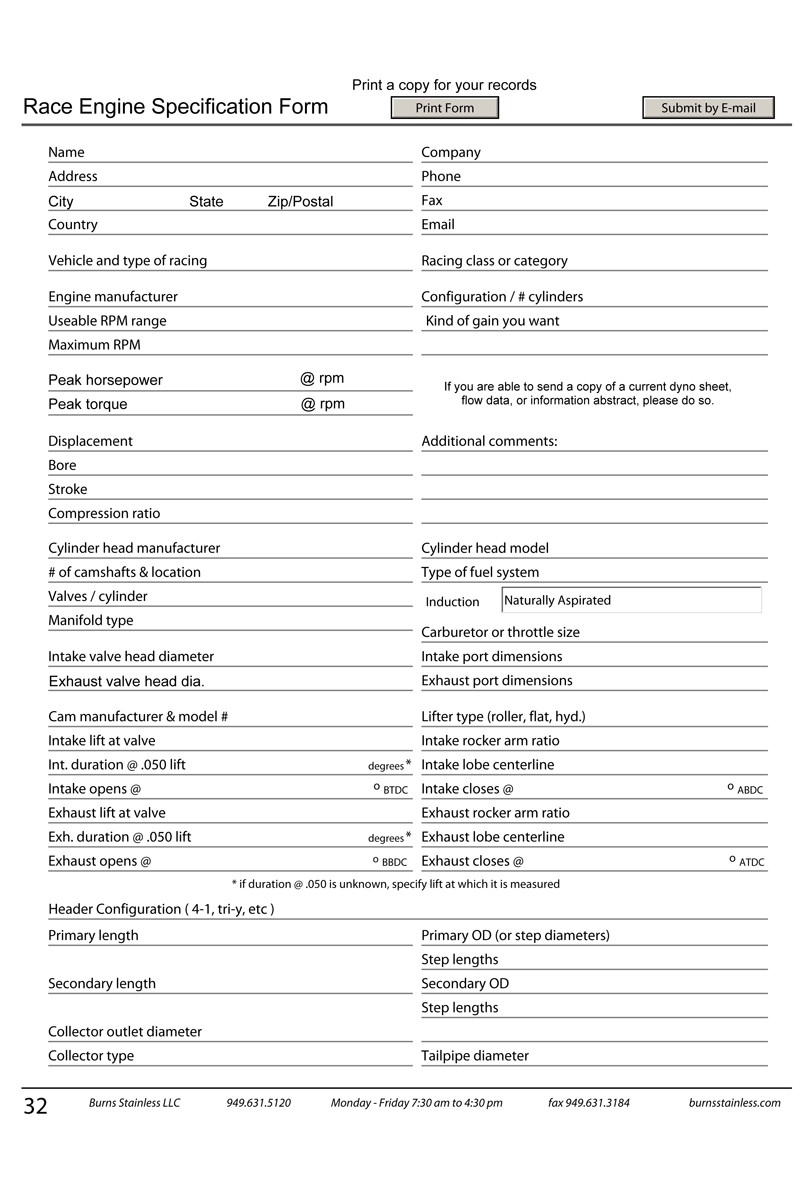

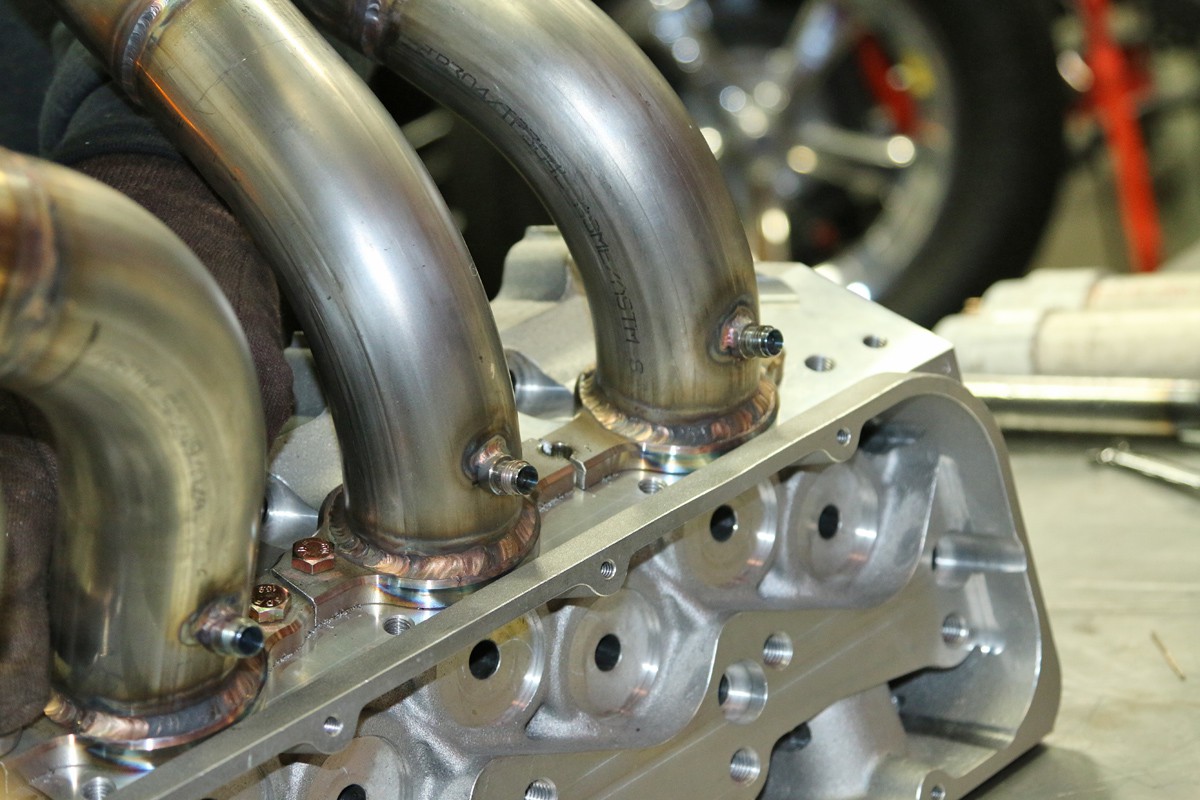

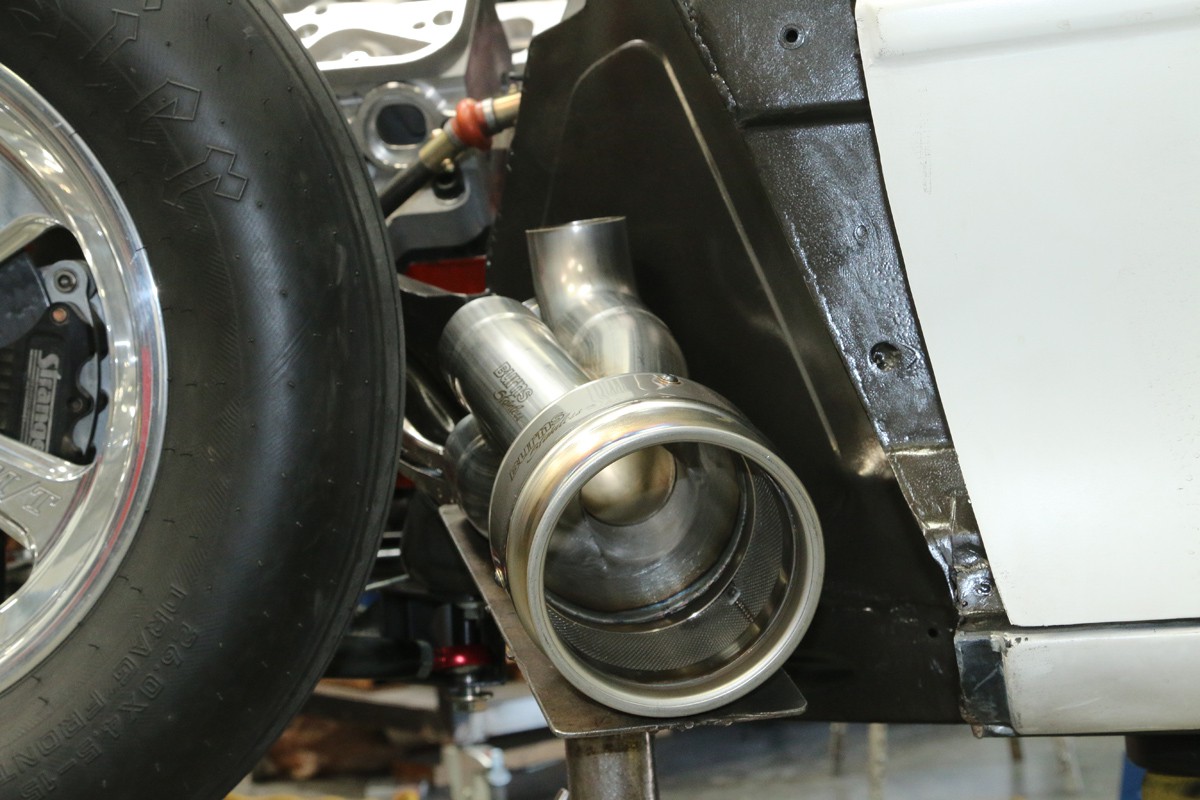

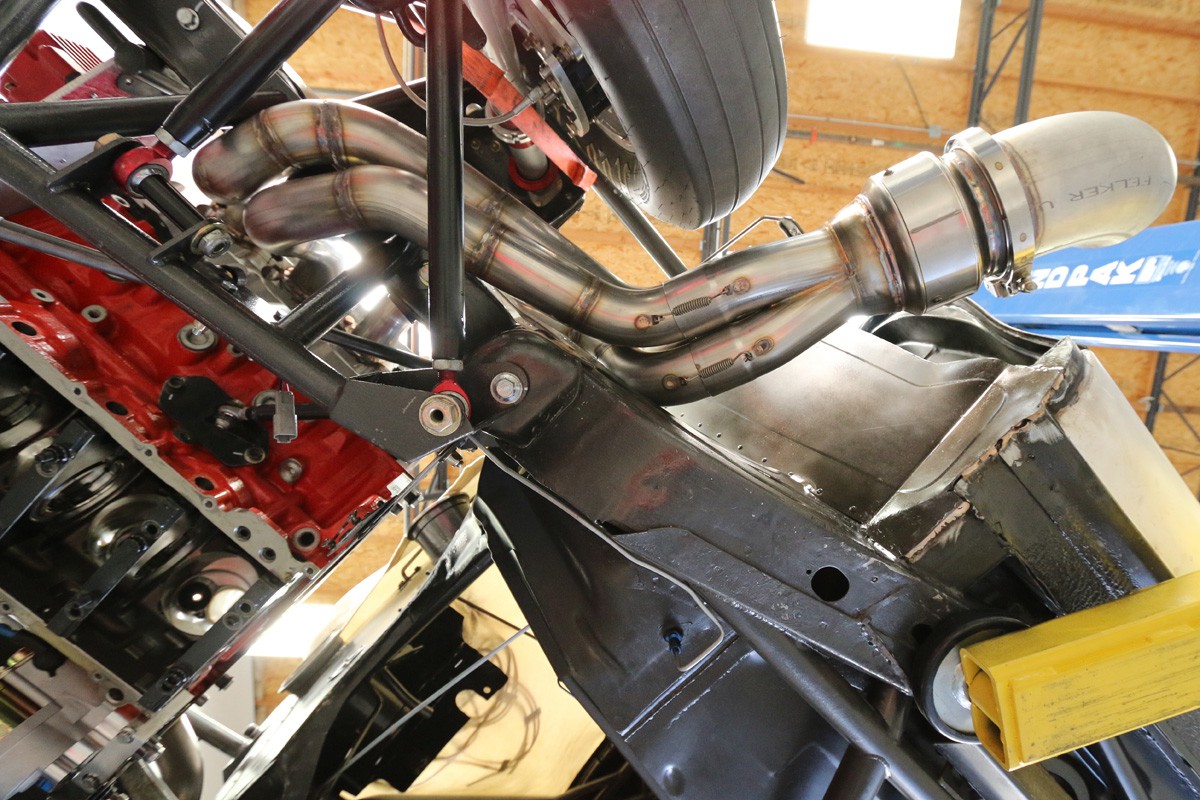

Автор: Джейсон Рейсс (Jason Reiss) Дата публикации: 23 июня, 2015г.  Выпускные коллекторы для гоночных автомобилей выполняют, главным образом, всего одну основную задачу. Коллекторы помогают форсированному двигателю «дышать» эффективнее, а побочным эффектом такого «дыхания» становится более высокая мощность, особенно если коллекторы построены правильно. В этой статье мы затронем тонкие моменты создания добротного гоночного коллектора. Мы поговорим о том, на что важно обратить внимание во время работы, о трудностях, которые могут возникнуть в ходе работы, и даже дадим парочку советов по сварке, благодаря которым будет намного проще грамотно выстроить весь рабочий процесс. Недавно парни из Burns Stainless и REF Unlimited пригласили нас проследить весь их процесс постройки коллекторов, благодаря которым мощность, заложенная в передовом двигателе LS типа «small-block» с турбонагнетателем, используется по полной программе.  Завершенный коллектор, 5-дюймовый глушитель Burns Stainless и «рупор», построенные в рамках этой статьи. Теория и предпосылки Тюнинг выхлопной системы – это так же важно, как тюнинг двигателя. И чтобы спокойно продолжить свой рассказ о процессе постройки, необходимо немного задержаться на теории и предпосылках. На четырехтактном двигателе, как только выпускной клапан открывается после рабочего хода, давление цилиндра инициирует продувку. Одновременно с этим, волна сжатия идет со скоростью звука (1700 футов в секунду) вниз по выхлопной трубе. И поскольку клапан продолжает открываться, выхлопные газы (двигаясь со скоростью более 350 футов в секунду) проходят через седло клапана и затем идут наружу из выхлопной трубы. Эти два разных аспекта (поток газа с частицами и создание волны сжатия) как раз именно то, что мы пытаемся превратить в направленный поток во время постройки правильного выпуска. Короткое видео о работе в Burns Stainless «Целью выхлопа является удаление максимального количество частиц, содержащихся в газе, в момент такта выхлопа. Грамотное управление волнами сжатия в выхлопной системе может нам помочь на этом пути, и даже помочь нам добиться нагнетания в двигателе без наддува или с системой закиси азота», - говорит Винс Роумэн (Vince Roman) из Burns Stainless. Каждая волна сжатия в итоге достигает конца выхлопной трубы, и часть волны отражается назад по направлению к цилиндру в виде негативной волны сжатия (вакуума). Если волны сжатия грамотно синхронизировать по времени за счет длины трубопровода, диаметра коллектора и размещения труб внутри, то выхлопные импульсы будут работать таким образом, чтобы продуть каждый цилиндр и также помочь запустить впускной поток внутрь цилиндра для следующего цикла работы. «Поскольку волны сжатия идут примерно на скорости звука, синхронизация негативной волны может контролироваться за счет длины трубы, которая будет соответствовать конкретным оборотам в минуту. Весь фокус в тюнинге выхлопной системы, которая будет генерировать волну сжатия правильной длины, а та, в свою очередь, будет синхронизирована по времени и частично перекроет цилиндр», - объясняет Роумэн. С помощью патентованной компьютерной параметрической программы моделирования выхлопной системы X-Design, специалисты из Burns способны предоставить изготовителю солидную отправную точку для строительства коллектора. В этой программе учитывается множество факторов: тип патрубка, количество клапанов на цилиндр, спецификации распредвалов, конфигурация коллектора, стиль головки цилиндра и даже количество гоночного топлива, которое будет потреблять двигатель.  Параметры двигателя и автомобиля, которые необходимо предоставить в Burns, что бы они могли использовать свою программу X-Design и определить оптимальные размеры и материалы коллектора. Как только информация загружается в программу, она сразу выдает рекомендуемые размеры коллектора, начиная от диаметра труб и заканчивая размером уловителя, и т.д.  Программа X-Design выдает эти параметры коллектора, «построенные» в рамках статьи. Задачей Холмэна (Holman) и Клаузера (Clouser) было воспроизвести параметры максимально близкими к заданным. Подсказка №1: Выбор материала Для коллектора, построенного в рамках этой статьи, была выбрана нержавеющая сталь марки 304. Нержавеющая сталь (марки 304 и 321) отличается исключительно высокими температурными харакетристиками, особенно при сравнении с намного более усиленной малоуглеродистой сталью и даже алюминием. Еще одним преимуществом использования нержавеющих материалов является их низкий коэффициент теплопроводности, что означает отсутствие необходимости в керамическом тепловом барьере или использовании оберточного материала для коллектора с целью сохранения выхлопной энергии внутри трубы. Сталь прекрасно справляется с задачей, которая обычно стоит перед низкоуглеродистой конструкцией. Нержавеющая сталь марки 304 используется намного чаще, а ее стоимость значительно ниже стали авиационной марки 321. Таким образом, обычно строитель коллектора останавливает свой выбор именно на этой марке, если только двигатель не требует установки турбонагнетателя. В этом случае лучшим выбором будет сталь марки 321, поскольку она обладает такими характеристиками, как усталостная прочность при высоких температурах.     Кое-что из ассортимента деталей, использованных в ходе постройки этого коллектора (U-образное колено из нержавеющей стали марки 304) - Burns объединил коллекторы и 6-дюймовые глушители вместе с соединительными фланцами, специально разработанными для головок цилиндра на этом автомобиле. «Эти многочисленные характеристики – такие, как тепловая инертность, высокотемпературная усталостная прочность и, в меньшей степени, косметическая ценность нержавеющего покрытия – все вместе делает нержавеющую сталь идеальным выбором для построения коллекторов и выхлопных систем», - говорит Роумэн. В переводе на вес, хотя алюминий гораздо легче нержавеющей стали, выхлопные трубы выдерживают огромную нагрузку во время циклов нагрева и охлаждения двигателя, из-за чего алюминий становится непригодным материалом для строительства коллекторов. «Важно отметить, что предел текучести металлов – зависит от температуры. Большая часть металлов становится слабее (т.е. отличается более низким пределом текучести) по мере повышения температуры», - говорит Роумэн. Алюминий как раз относится к этому классу металлов. Хотя материал имеет высокие свойства по прочности при более низких температурах (и при более низком весе по сравнению с нержавеющей сталью), как только его температура становится высокой, что свойственно выхлопным системам (1100°F), алюминий близок к моменту плавления и, фактически, имеет при этом нулевую прочность. А нержавеющая сталь марки 304 более слабый металл по сравнению с алюминием, прошедшим термообработку при комнатной температуре. Но при нагревании он немного теряет прочность, хотя алюминий приближается к своему пределу усталости намного быстрее. С учетом вышесказанного, малоуглеродистая сталь и титан также не являются оптимальным материалом для производства коллекторов. «Стандартно, малоуглеродистая (мягкая) сталь марки 1010 проводит на 219% тепла на фут больше по сравнению с теми типами стали, что мы используем в производстве коллекторов. И наоборот, немного больше тепла остается внутри труб коллектора из нержавеющей стали. При этом тепло не передается в окружающую атмосферу. Не позволяя охлаждающим газам сжиматься, когда они идут вниз по трубе, мы аккумулируем большую скорость на выпуске, в результате чего обеспечивается лучшая продувка в коллекторе. Это удержание скорости способствует более высокому уровню производительности коллектора», - объясняет Роумэн. Имея под рукой программное обеспечение для моделирования, специалисты из Burns способны определять не только оптимальную длину каждой трубы коллектора, но также шаг или несколько шагов, помогающих двигателю генерировать более высокую мощность. Кроме того, это программное обеспечение выдает рекомендации по количеству материалов, требуемых для производства коллекторов, чьи характеристики были указаны.  Дополнительная подсказка: размещение сенсорного датчика Если пользователь имеет комплект сенсоров EGT, то их размещение также следует принимать во внимание. Еще важнее, если каждый сенсор будет размещаться на одинаковом расстоянии от порта, обеспечивая тем самым постоянство показаний каждого цилиндра. В Burns предлагают размещать сенсоры на расстоянии 1,5 дюйма от выходного отверстия каждого порта, минимально. В нашем случае сенсоры были расположены немного позади по вертикали, чтобы в последствии было проще снимать клапанную крышку. Кроме того, во время строительства коллектора не стоит забывать о кислородном датчике. «Проверенное правило – установка кислородных датчиков на участке от трех до шести часов. При таком размещении они никогда не будут нацелены вниз», - говорит Холмэн. Роумэн добавляет, что причиной этому послужило то, что при такой установке конденсат никогда не будет собираться в лужу вокруг датчика. Иначе сенсор выйдет из строя из-за теплового удара, как только выхлопные газы попадут в зону датчика. Подсказка №2: Длина трубопровода Самой сложной задачей при создании правильного комплекта гоночных коллекторов – это, несомненно, процесс установки их в автомобиль. И именно здесь на передний план выходят Грэг Холмэн (Greg Holman) и Роб Клаузер (Rob Clouser) из REF Unlimited. «Работая именно с этими коллекторами, мы «прогнали» свойства двигателя через нашу программу для определения габаритов и материалов, необходимых для уточнения размеров деталей, включая радиусы прогибов и коллекторы. Затем ребята из REF взяли полученные размеры и подогнали все под автомобиль», - поясняет Роумэн. Фокус в том, что нужно настроить выхлопную систему так, чтобы она генерировала негативную волну правильной силы и синхронно по времени и, следовательно, обеспечивала частичное наложение на цилиндр», - говорит Винс Роумэн из Burns Stainless Коллекторы в нашем случае устанавливались попеременно. Труба 2,250 дюйма была установлена внутрь другой трубы 2,375 дюйма и третий финальный шаг – их установка внутри трубы 2,500 дюйма. Каждая установка имеет длину семь дюймов, а общая длина трубопровода составляет 21 дюйм. Соединительный коллектор от Burns имеет диаметр 4,250 дюйма. С внешней стороны коллектора установлен рупор, который «переходит» обратно в выпускное отверстие диметром 5 дюймов на торцевой части головки коллектора. «Первое, что нам нужно было сделать, это достичь выполнения требований клиента», - говорит Грэг Холмэн из REF. «Кроме того, у нас были ограничения по тому, что именно в Burns предлагали с целью добиться максимальной производительности. Все это – компромиссы».   Слева: Двойная проверка внешнего диаметра нескольких труб. Справа: Фланец глушителя отрезается, за счет чего достигается V-образное соединение, приваренное к одной торцевой части, что позволяет легко снимать рупоры. На практике, установка потребовала внесение небольших изменений в исходные спецификации, предлагаемые специалистами из Burns, поскольку именно этот автомобиль оснащен заводскими передними лонжеронами. Потребовалось пойти на компромисс, чтобы все было сделано четко. Специалистам из REF потребовалось еще немного удлинить трубу в самой ее широкой части (т.е. на последнем «шаге» установки). Подсказка №3: Проверяем зазоры Холмэн говорит, что когда автомобилю требуется установка коллектора, и с его владельцем идет обсуждение, он лишь примерно может представить, где именно будет в итоге заканчиваться каждая труба, задачей которой является довести до максимального уровня мощность коллектора. А это опыт, который приходит только с годами, отданными на постройку гоночных коллекторов. Такие работы новичок выполнять не может. «Еще одной проблемой для нас стал вопрос размещения коллектора. Нам необходимо определить, сколько места есть на точке выхода, и хватит ли физического пространства под подгонку деталей. Коллекторы были настолько длинными в нашем случае, что у нас было пространство только слева – под установку труб между рамой и точкой выхода коллектора и глушителя», - говорит Холмэн.  Двигатель LS, оснащенный LS-R Edelbrock использовался для постройки коллектора в рамках этой статьи. Место выхода коллектора будет находиться между шиной и ведущим краем двери с каждой стороны. Проверка зазора рулевого колеса, зазора между главным цилиндром и поршнем, на стартере и других компонентах, установленных на автомобиле, является важнейшим этапом всего процесса. Со стороны водителя будет стандартно самое «узкое» место (речь идет о зазорах), поскольку компоненты рулевого колеса обычно не меняются. «Нам нужно было убедиться, что трубы коллектора установлены таким образом, чтобы они могли входить и выходить из автомобиля. Нужно всегда думать о замене головки цилиндра в автомобиле и о заглушках, которые могут сниматься после каждого заезда. Все это тоже надо учитывать», - объясняет Холмэн. «Таким образом, нам не только нужно учитывать предложения Burns по длине коллектора, но и пожелания клиента с точки зрения удобства обслуживания гоночного автомобиля»  U-образные колена составлены в ряд и ждут хирургического вмешательства. Учитывая, что точка выхода на этом автомобиле находится между передней шиной и ведущей кромкой теплового экрана, сначала был установлен коллектор. После установки и продолжения работ возможности снять его уже нет. Наоборот, Холмэн говорит, что в тех случаях, когда головка коллектора идет под низом автомобиля, место установки можно немного изменить в ходе постройки и при необходимости – с целью обеспечения максимально правильного размещения. «Как только коллектор установлен на место, вам нужно представить, что именно будет самой длинной частью трубы. Обычно эта часть расположена со стороны пилота и затем идет дальше, вперед. Когда мы определяем длину, мы пытаемся добиться максимального соответствия по длине труб. Если по какой-то причине требуется еще большая длина, то тогда этот этап становится последним при работе – при условии разного диаметра труб», – говорит Холмэн.    Различные этапы процесса моделирования трубопровода. В нашем случае важно установить сборочный узел коллектора и глушителя в положении (и для последующей работы) в обратном направлении – в сторону головки цилиндра, поскольку глушитель уже будет невозможно снять из-за его установки между шиной и кузовом. Кроме того, необходимо учитывать порядок работы цилиндров, зажигание должно выполняться в круговом порядке внутри «соединенного» коллектора, поскольку за счет такого порядка выполняется упорядоченная продувка цилиндров. Каждая труба всасывает выхлопной поток из другой прилегающей трубы. Холмэн говорит, что не важно, в каком направлении происходит зажигание – по часовой стрелке вокруг коллектора или против часовой стрелке. Если под днищем автомобиля установлена перепускная труба (что не является стандартной установкой для таких дрэг каров, как наш), то такое направление зажигания является неуместным. Еще одна подсказка от Холмэна – это предложение использовать гнездо и удлинитель, установленный на свечу зажигания во время монтажа трубопровода. В результате доступ к свече не будет мешать на последней стадии монтажа. Кроме того, клиренса на проводе от свечи будет хватать для предотвращения перегорания. «Эта работа не означает прямой путь к цели. Каждый шаг - это компромисс», - говорит Холмэн. Подсказка №4: Пользуемся «соединенными» коллекторами «Соединенный» коллектор означает именно то, о чем говорит сам термин, т.е. он позволяет выхлопным газам соединяться внутри коллектора. Причиной использования соединенного коллектора является возможность увеличивать скорость потока и газов, а также максимально расширять кривую крутящего момента двигателя на протяжении времени, необходимого для достижения пикового значения мощности. Соединенный коллектор должен разрабатываться так, что бы соответствовать конструкции отдельно взятого двигателя, и специалисты из Burns справляются с этой задачей с помощью ПО X-Design. «Самая важная зона – это выпускное отверстие на соединенном коллекторе, а именно форма и диаметр. На высокотехнологичных гоночных двигателях выпуск коллектора органично взаимодействует с такими элементами, как впускной клапан и распредвал, а также выхлопная труба», - поясняет Роумэн.  Взглянув на внутреннюю часть соединенного коллектора на этом снимке, сразу понимаешь уровень мастерства. После установки внутри острого выступа торцевой части труб, коллектор способствует возникновению процесса продувки за счет потока, поступающего из каждой прилегающей трубы, когда происходит последовательное зажигание двигателя. «Когда речь идет о дрэг карах и аналогичных гоночных автомобилях, на которые необходимость в выхлопных трубах отсутствует, устанавливаются обратные конусные рупоры – это лучшее решение без вариантов. Благодаря этому достигается максимальная мощность и максимально плавная кривая крутящего момента. Кроме того, за счет установки рупоров достигается самая потенциально высокая мощность (выше пиковой) без всяких компромиссов с минимальным рабочим диапазоном мощности на высокотехнологичном двигателе с оптимальной длиной трубопровода на коллекторе и при правильно выбранном диаметре выпускного отверстия коллектора». Подсказка №5: Забываем про трещины Любая нержавеющая сталь требует качественной сварки вольфрамовым электродом. Для несведущих читателей объясняем, что сварка вольфрамовым электродом требует использования среды аргона для удаления кислорода внутри трубы во время процесса сварки. Для этого существует ряд причин. «Если не избавиться от кислорода перед тем, как приступать к сварке трубы, в результате вы получите очень грубую и пористую поверхность с внутренней стороны шва. Этот дефект называется «цветная сварка». Материал не будет плавиться и на внутренней стороне сварного шва. В результате вы получите трещины», - поясняет Холмэн. Если процесс сварки в среде аргона выполняется неправильно, то нержавеющий материал будет просто расширяться и сжиматься до тех пор, пока сварочный шов просто не развалиться. Грамотная сварка в среде аргона обеспечивает равномерность шва и плавку материала через трубу. «Сварные швы с внутренней стороны точно повторяют качество на внешней стороне, когда речь идет о сварке в среде аргона», - говорит Холмэн.  Самая дальняя торцевая часть этой трубы коллектора имеет заглушку с патрубком под аргон. Соседняя торцевая часть закрыта ветошью, чтобы аргон не вытекал наружу, пока идет процесс сварки. «У каждого свой собственный способ сварки. Мы используем кусок медной трубы на регуляторе, который приклеиваем к одной из торцевых частей трубы. Другой торец мы перекрываем хлопчатобумажной перчаткой или ветошью. Мы работаем при 10-15 дюймах газообразного аргона, чтобы «выгнать» весь кислород наружу. Поскольку вы варите трубу, утечки между швами становятся герметично перекрытыми по мере сварки вдоль шва. Вместо прорыва обратно газ выходит наружу через хлопковый материал. Таким образом, вся труба заполнена аргоном». Холмэн рассказывает, что еще один секрет такой сварки – это использование сварочного электрода с минимально возможным диаметром. «Как только нержавейка начинает плавиться, нагрева достаточно. Вы никогда не захотите использовать электрод шире, чем зазор между сварными материалами. Толщина самого крупного электрода, который мы используем, составляет 0,035 дюйма», - говорит Холмэн. Кроме того, используемый электрод должен быть более высокой марки стали по сравнению с базовым материалом. В нашем случае коллекторы выполнялись из материала марки 304SS. Поэтому использовался электрод из стали марки 308SS. Более высокое содержание никеля в электроде марки 308SS поможет избежать сварных трещин в момент нагрева коллектора. «Аргон выгоняет кислород с внутренней части сварного шва. Снаружи аргон подается из горелки. В результате кислород удаляется из расплавленного материала, поэтому удается избежать образования карбидов. Вы должны то же самое проделать с внутренней стороны сварного шва, отсюда возникает необходимость в обратной продувке», - говорит Роумэн. Специалисты из Burns также предлагают использовать порошок их разработки Solarflux, который перемешивается со спиртом до консистенции пасты, которая затем намазывается щеткой на внутреннюю часть сварного шва – как раз там, где возможно создать барьер, защищающий поверхность от кислорода. «Внешняя поверхность может иметь такой вид, будто она имеет твердость алмаза. Но если вы будете выполнять сварку в разрез с требованиями, и при этом не будете использовать какой-нибудь «пломбировочный» материал, то сварной шов обязательно пойдет трещинами», - поясняет Холмэн.  Завершенный коллектор – вид снизу. В заключение Сложной задачей в создании качественного гоночного коллектора является мастерство, которое приобретается только с годами. А при грамотном планировании времени, управлении процессом и при наличии информации о новейших технологиях постройка качественного коллектора, который будет служить долгими годами, становится возможной даже в обычном гараже. Подсказки выше не являются единственно необходимыми при постройке коллектора. Это всего лишь то, что эксперты учитывают во время рабочего процесса. Перейти на сайт Enginelabs |

||

|

|

|

||||

|

||||

|

|

|

|

|

Похожие темы

Похожие темы

|

||||

| Тема | Автор | Раздел | Ответов | Последнее сообщение |

| [Speedhunters] Токийский автосалон 2016 - Анонс | Менеджер сайта | Новости и объявления | 4 | 03.02.2016 14:23 |

| Nissan Skyline R34 GTV в чём отличие от GTR??? | Larisa | Другие модели | 14 | 25.05.2014 16:13 |

| Nissan Skyline cpv35 (купе) | eSnaider | Другие модели | 30 | 16.08.2009 16:13 |

| TOYOTA Chaser 100 или Nissan Skyline R-34 | Vani | x100 | 30 | 11.02.2009 17:52 |